ปัจจัยสำคัญที่ควรพิจารณาเมื่อเลือกวัสดุซีลที่เหมาะสมสำหรับการใช้งานมีอะไรบ้าง?

ราคาดีเยี่ยมและสีคุณภาพดี

ความพร้อมใช้งานของซีล

ปัจจัยทั้งหมดที่มีผลต่อระบบการปิดผนึก ได้แก่ ช่วงอุณหภูมิ ของเหลว และความดัน

ปัจจัยเหล่านี้ล้วนมีความสำคัญที่ควรพิจารณาในระบบการปิดผนึกของคุณ หากทราบปัจจัยทั้งหมดแล้ว จะสามารถเลือกวัสดุที่เหมาะสมได้ง่ายขึ้น

แต่เงื่อนไขสำคัญคือวัสดุต้องมีความทนทาน ดังนั้นสิ่งแรกที่ต้องพิจารณาคือประสิทธิภาพทางเทคนิค มาเริ่มกันที่ปัจจัยด้านประสิทธิภาพกันก่อน

อายุการใช้งานและต้นทุนของระบบเป็นปัจจัยสำคัญ (TIanjin Tanggu Water-Seal Valve Co.,ltdปัจจัยทั้งหมดจะส่งผลต่อประสิทธิภาพการทำงานของแอปพลิเคชันของคุณ สิ่งสำคัญคือต้องพิจารณาปัจจัยด้านการออกแบบให้เหมาะสมกับแอปพลิเคชัน ซึ่งรวมถึงวัสดุที่ใช้ รูปทรงของฮาร์ดแวร์ และกระบวนการผลิต นอกจากนี้ยังมีปัจจัยด้านสิ่งแวดล้อมที่ต้องพิจารณา ได้แก่ ความดัน อุณหภูมิ เวลา การประกอบ และสื่อต่างๆ

อีลาสโตเมอร์

วัสดุอีลาสโตเมอร์เป็นที่นิยมเนื่องจากมีความยืดหยุ่นสูง ไม่มีวัสดุอื่นใดที่มีความยืดหยุ่นได้เทียบเท่า

วัสดุอื่นๆ เช่น โพลียูรีเทนและเทอร์โมพลาสติก มีความทนทานต่อแรงดันมากกว่าอีลาสโตเมอร์มาก

วัสดุยางสามารถนำไปใช้ในงานหลากหลายประเภทได้

คุณสมบัติทางกลที่สำคัญ ได้แก่

ความยืดหยุ่น

ความแข็ง

ความแข็งแรงดึง

คุณสมบัติสำคัญอื่นๆ ได้แก่

•ชุดบีบอัด

•ความทนทานต่อความร้อน

•ความยืดหยุ่นที่อุณหภูมิต่ำ

•ความเข้ากันได้ทางเคมี

•ต่อต้านริ้วรอย

•ความต้านทานการสึกหรอ

คุณสมบัติที่สำคัญที่สุดคือความยืดหยุ่นของวัสดุยาง มาเรียนรู้เพิ่มเติมเกี่ยวกับเรื่องนี้กันเถอะ

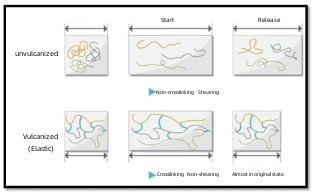

ความยืดหยุ่นเป็นผลมาจากการวัลคาไนเซชัน วัสดุอีลาสโตเมอร์ เช่น ยางวัลคาไนซ์ จะกลับคืนสู่รูปทรงเดิมหากถูกทำให้เสียรูป

วัสดุที่ไม่ยืดหยุ่น เช่น ยางที่ไม่ผ่านกระบวนการวัลคาไนซ์ จะไม่กลับคืนสู่สภาพเดิมหากถูกทำให้เสียรูป กระบวนการวัลคาไนซ์ (เช่น ยางที่ไม่ผ่านกระบวนการวัลคาไนซ์)วาล์วผีเสื้อหน้าแปลนคู่(คือกระบวนการเปลี่ยนยางให้เป็นวัสดุอีลาสโตเมอร์)

การเลือกใช้อีลาสโตเมอร์นั้นขึ้นอยู่กับปัจจัยหลักดังต่อไปนี้:

•ช่วงอุณหภูมิการทำงาน

•ความต้านทานต่อของเหลวและก๊าซ

•ทนทานต่อสภาพอากาศ โอโซน และรังสียูวี

การเลือกใช้อีลาสโตเมอร์นั้นขึ้นอยู่กับปัจจัยหลักดังต่อไปนี้:

•ช่วงอุณหภูมิการทำงาน

•ความต้านทานต่อของเหลวและก๊าซ

•ทนทานต่อสภาพอากาศ โอโซน และรังสียูวี

ปัจจัยหกประการที่ต้องพิจารณาเมื่อเลือกวัสดุสำหรับพื้นผิวซีลวาล์ว

พื้นผิวการปิดผนึกเป็นพื้นผิวการทำงานที่สำคัญที่สุดของวาล์วคุณภาพของพื้นผิวการปิดผนึกส่งผลโดยตรงต่ออายุการใช้งานของผลิตภัณฑ์วาล์วและวัสดุของพื้นผิวซีลเป็นปัจจัยสำคัญในการรับประกันคุณภาพของพื้นผิวซีล ดังนั้น ควรพิจารณาปัจจัยต่อไปนี้เมื่อเลือกวัสดุสำหรับพื้นผิวซีลของวาล์ว:

①ความต้านทานการกัดกร่อน “การกัดกร่อน” คือกระบวนการที่พื้นผิวของวัสดุที่ใช้ในการปิดผนึกได้รับความเสียหายจากการกระทำของตัวกลาง หากพื้นผิวของวัสดุที่ใช้ในการปิดผนึกเกิดการกัดกร่อน ประสิทธิภาพการปิดผนึกจะไม่สามารถรับประกันได้ ดังนั้นวัสดุของพื้นผิวที่ใช้ในการปิดผนึกจึงต้องมีความต้านทานการกัดกร่อน ความต้านทานการกัดกร่อนของวัสดุส่วนใหญ่ขึ้นอยู่กับองค์ประกอบของวัสดุและความเสถียรทางเคมี

②ป้องกันการสึกหรอ “รอยขีดข่วน” หมายถึงความเสียหายที่เกิดจากแรงเสียดทานของวัสดุในระหว่างการเคลื่อนที่สัมพัทธ์ของพื้นผิวซีล ความเสียหายประเภทนี้จะทำให้พื้นผิวซีลเสียหายอย่างหลีกเลี่ยงไม่ได้ ดังนั้น วัสดุของพื้นผิวซีลจึงต้องมีคุณสมบัติป้องกันรอยขีดข่วนที่ดี โดยเฉพาะอย่างยิ่งสำหรับวาล์วประตู ความต้านทานต่อรอยขีดข่วนของวัสดุมักจะถูกกำหนดโดยคุณสมบัติภายในของวัสดุ

③ความต้านทานต่อการกัดกร่อน “การกัดกร่อน” คือกระบวนการทำลายพื้นผิวการปิดผนึกเมื่อของเหลวไหลผ่านพื้นผิวการปิดผนึกด้วยความเร็วสูง ความเสียหายประเภทนี้จะเห็นได้ชัดเจนยิ่งขึ้นในวาล์วควบคุมการไหลและวาล์วนิรภัยที่ใช้ในไอน้ำที่มีอุณหภูมิและความดันสูง และส่งผลกระทบอย่างมากต่อประสิทธิภาพการปิดผนึก ดังนั้น ความต้านทานต่อการกัดกร่อนจึงเป็นหนึ่งในข้อกำหนดที่สำคัญสำหรับวัสดุพื้นผิวการปิดผนึกด้วย

④วัสดุควรมีความแข็งระดับหนึ่ง และความแข็งจะลดลงอย่างมากเมื่ออุณหภูมิการทำงานต่ำกว่าระดับที่กำหนด

⑤ค่าสัมประสิทธิ์การขยายตัวเชิงเส้นของพื้นผิวการปิดผนึกและวัสดุตัวเรือนควรใกล้เคียงกัน ซึ่งมีความสำคัญอย่างยิ่งต่อโครงสร้างของแหวนปิดผนึก เพื่อหลีกเลี่ยงความเครียดที่มากเกินไปและการหลวมตัวที่อุณหภูมิสูง

⑥หากใช้งานภายใต้สภาวะอุณหภูมิสูง จะต้องมีสารป้องกันการเกิดออกซิเดชัน ความต้านทานต่อความล้าจากความร้อน และความสามารถในการรับมือกับปัญหาวัฏจักรความร้อนที่เพียงพอ

ภายใต้สถานการณ์ปัจจุบัน การหาวัสดุพื้นผิวซีลที่ตรงตามข้อกำหนดข้างต้นได้อย่างครบถ้วนนั้นเป็นเรื่องยาก เราจึงทำได้เพียงมุ่งเน้นไปที่การตอบสนองความต้องการในบางด้านตามประเภทและการใช้งานของวาล์วที่แตกต่างกัน ตัวอย่างเช่น วาล์วที่ใช้ในของเหลวที่มีความเร็วสูงควรให้ความสำคัญเป็นพิเศษกับข้อกำหนดด้านความต้านทานการกัดกร่อนของพื้นผิวซีล และเมื่อของเหลวมีสิ่งเจือปนที่เป็นของแข็ง ควรเลือกวัสดุพื้นผิวซีลที่มีความแข็งสูงกว่า

วันที่โพสต์: 8 มีนาคม 2023